- 全国服务热线: 186-8222-1286 业务邮箱:sell@gjs123.cn

一、浪费的含义

“精益生产方式”思想,要求使用最少的资源(人力、原材料、设备)生产出客户需要的广,或提供给客户满意的服务。凡是超出增加产品价值所绝对必须的最少量的物料、设备、人力场地和时间的部分都是浪费。

二、目的与意义

通过对各种浪费的节约改善、拒绝浪费从而达到精益生产的目的。

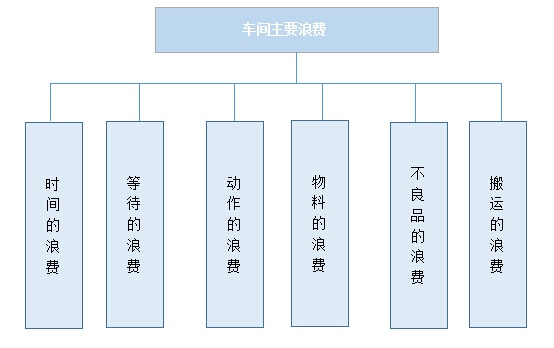

三、现状分析

![]()

![]()

四、浪费现状及改内容

1、时间的浪费

(1)、吃饭时间人员安排不合理或未及时到岗,造成待产或脱产的情况。

上班后工作内容不明确,未能及时进入到工作状态。

(2)、对岗位基本异常处理时间太久,常见的设备报警不会解决,耽误时间太久。

改善后要求:

(1)、根据本岗位的状况合理安排人员吃饭,按规定时间到岗。

上班到岗后迅速进入工作状态,如做好交接、做好工艺卫生、检查在制品、贴台面纸等。

(2)、熟悉掌握岗位相关印刷参数的调整,对印刷不良及常见报警信息能做到正确及时的解决。

2、等待的浪费

生产原辅料未做好使用前的确认,造成生产中生产计划安排不当,在制品预留不足,造成下道生产中断。

改善后要求:

及时核对生产所需原辅料,确保生产的足够用量。能够跟据生产进度合理控制在制品的用量,确保生产不间断。

改善后要求:

及时核对生产所需原辅料,确保生产的足够用量。能够跟据生产进度合理控制在制品的用量,确保生产不间断。

3、动作浪费

物品摆放未按规定放到指定位置,使用时找不到。物体规划位置不合理,增加了额外工作量。

改善后要求:

(1)、岗位公用物品固定位置放置,使用完后及时放回原位。

(2)、对岗位进行合理位置规划,减少生产中多余的动作。

4、物料的浪费

(1)、物料未完全使用,剩余过多就直接更换。(如扩散源、酒精松油醇等)

(2)、物品使用过程中未遵循使用规则导致提前报废。(网版、刮条等)

(3)、物品使用过程中没有保管好导致浪费。(浆料污染、舟的损坏、物品的丢失等)

(4)、物品没有做强制的管控,导致用量不够或超领。(口罩、手套等)

改善后要求:

(1)、在保证生产的情况下尽量使物料充分的利用,避免过多的剩余浪费。

(2)、物品使用过程中遵循使用规则,增大物品使用寿命。

(3)、物品使用过程中使用好、保管好。

(4)、对物品用量严格管控。

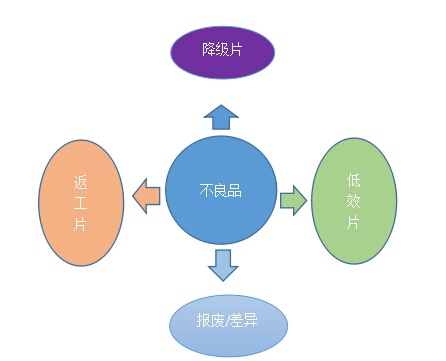

5、制造不良品的浪费

改善后要求:

(1)、控制返工片的数量

(2)、减少降级片的数量

(3)、减少低效片的数量

(4)、降低报废杜绝差异

6、搬运的浪费

(1)、搬运移动的次数多,位置远。

(2)、过多的搬运领用占用的储存空间较大。

(3)、过多的搬运领用,盘点时浪费时间。

改善后要求:

(1)、尽量减少搬运的位置及次数。

(2)、根据生产情况,按量领取。

五、改善的实施及验证

(1)、分析问题:对所出现的状况做必要的分析。

(2)、提出改善:对分析的问题提出改善。

(3)、实施检验:提出方案及时的解决及跟踪。

(4)、提出方案及时的解决及跟踪。

(5)成绩总结:对改善的成绩进行总结。

改善项目的实施及验证:

(1)、加强时间管理,合理安排生产时间。

(2)、制定各岗位相关流程及标准作业指导。

(3)、各岗位物品规划区域放置。

(4)、如实填写好物品领用数量、使用用量、更换数量等登记表。

(5)、严把质量关,减少不良品。

(6)、各工序长对本岗位各种浪费现象严格管控,增强人员节约成本的意识。

(7)、根据成本控制情况将二个班的成绩对比,此项也作为考核判定的指标之一。

六、改善项目总结

通过改善让生产人员加强节约成本杜绝浪费情况,以降低生产成本,增加生产效益为生产的最终目的。